le magnésium et surtout l’alumi!1-iu1!1· Les d~ux

premiers sont d’un usage ~out a fait r~strei_nt;

seul, l’aluminium a acqms une certame importance.

A la différence de~ coi:ps précédent~,

ceux-ci agissent, non plus mecaniquement, mais

par réaction chimique, leur chaleur de combustion

leur permettant de débarrasser le fer ~es

protoxydes . dissous, ce que ne peuvent faire,

ni le plomb, ni le zinc, ni l’étain.

L’aluminium est employé, soit à l’état pur,

soit sous forme de ferro-aluminium. On l’ajoute

au bain de métal à raison de 0,02 à 0,05%,

soit en le plaçant dans le fond du. creuset avant

la coulée, soit en le jetant , ensmte s1;1r l~ .fer

liquide. Les meilleures methodes. d additl~~

sont celles qui, se basant sur la faible den~It~

de l’aluminium, l’enfoncent par un procede

quelconque d:ins la ~asse de /onte PO}lr que

son action soit complete et qu 11 ne brule pas

inutilement. L’aluminium déplace les oxydes

dissous, même lorsque la fonte est déjà épaisse,

et forme un oxyde d’aluminium qui se mêle

aux scories. Grâce à cette décomposition des

protoxydes, le fer épais redevient fluide,. ce

qui semblerait faire croire que le fer devient

plus chaud, bien que les petites quantités d’aluminium

ne peuvent en brûlant élever d’une façon

appréciable la température de la masse de

1a fonte remplissant le creuset. Comme on le

comprend, cette purification de la fonte brute

par !’aluminium, n’est à employer que rorsque

1e bain de fonte est très épais, et à trop basse

température pour que la décomposition des protoxydes

dissous ne puisse être effectuée qu’en

partie par le manganèse et le silicium contenm

dans la fonte brute.

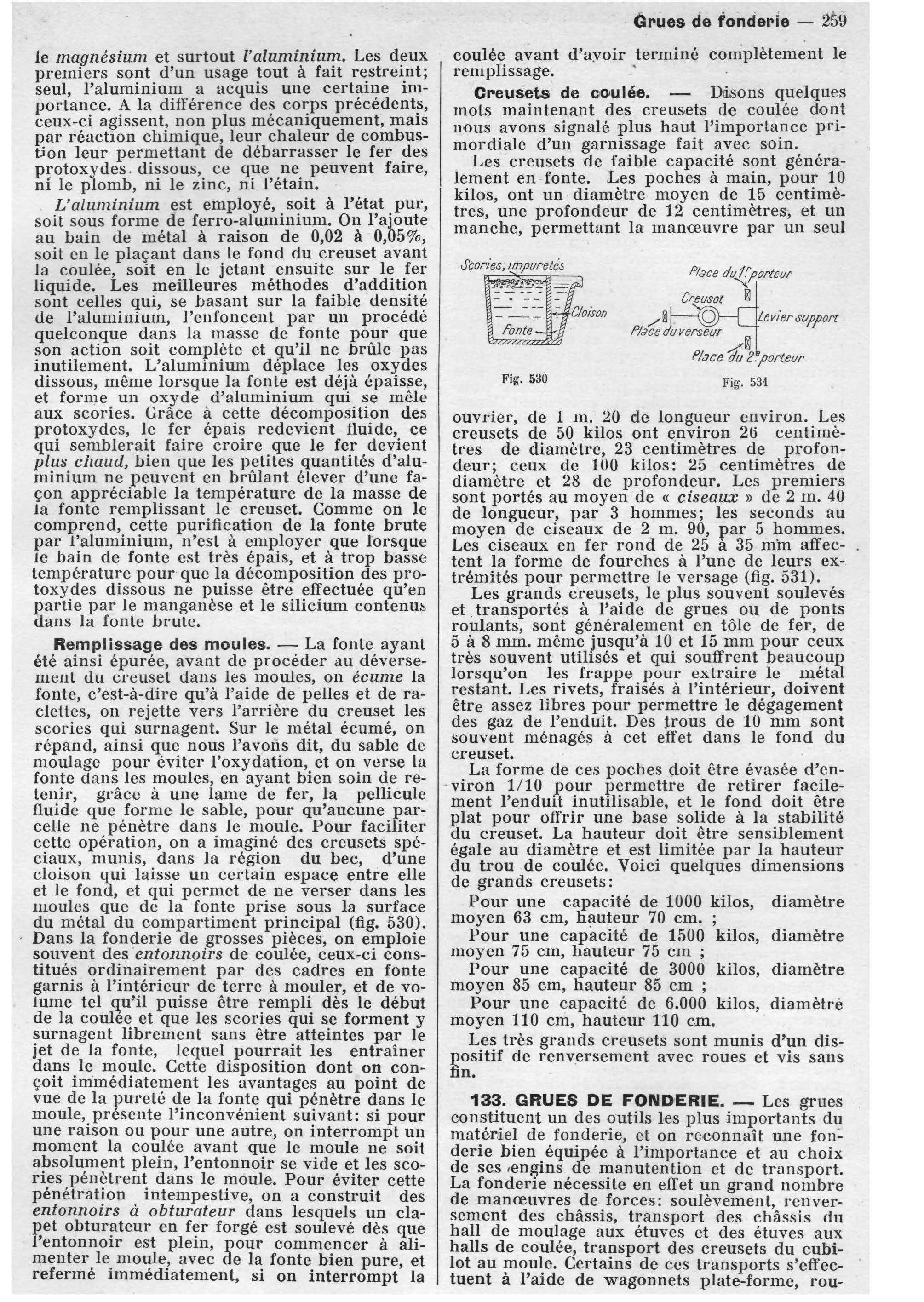

Remplissage des moules. – La fonte ayant

été ainsi épurée, avant de procéder au déversement

du creuset dans les moules, on écun’ze la

fonte, c’est-à-dire qu’à l’aide de pelles et de raclettes,

on rejette vers l’arrière du creuset les

scories qui surnagent. Sur le métal écumé, on

répand, ainsi que nous l’avons dit, du sable de

moulage pour éviter l’oxydation, et on verse la

fonte dans les moules, en ayant bien soin de retenir

grâce à une lame de fer, la pellicule

fluid~ que forme le sable, pour qu’aucune parcelle

ne pénètre dans le moule. Pour faciliter

cette opération, on a imaginé des creusets spéciaux,

munis, dans la région du bec, d’une

cloison qui laisse un certain espace entre elle

et le fond, et qui permet de ne verser dans les

moules que de la fonte prise sous la surface

du métal du compartiment principal (fig. 530).

Dans la fonderie de grosses pièces, on emploie

souvent des ·entonnoirs de coulée, ceux-ci constitués

ordinairement par des cadres en fonte

garnis à l’intérieur de terre à mouler, et de volume

tel ~u’il puisse être rempli dès le début

de la coulee et que les scories qui se forment y

surnagent librement sans être atteintes par le

jet de la fonte, lequel pourrait les entraîner

dans le moule. Cette disposition dont on conçoit

immédiatement les avantages au point de

vue de la pureté de la fonte qui pénètre dans le

moule, presente l’inconvénient suivant: si pour

une raison ou pour une autre, on interrompt un

moment la coulée avant que le moule ne soit

absolument plein, l’entonnoir se vide et les scories

pénètrent dans le moule. Pour éviter cette

pénétration intempestive, on a construit des

entonnoirs à obturateur dans lesquels un clapet

obturateur en fer forgé est soulevé dès que

l’entonnoir est plein, pour commencer à alimenter

le moule, avec de la fonte bien pure, et

refermé immédiatement, si on interrompt la

Grues de fonderie – 2M

coulée avant d’a.voir terminé complètement le

remplissage.

Creusets de co1ulée. Diisons quelques

mots maintenant des creusets d·e coulée dont

nous avons signalé plus haut l’importance primordiale

d’un garnissage fait avec soin.

Les creusets de faible capacité sont généralement

en fonte. Les poches à main, pour 10

kilos ont un . diamètre moyen de 15 centimètres,

‘une profondeur de 12 centimètres; et un

manche, permettant la manoeuvre par un seul

J’co1rm~puireeteos ,

–

où on

e

Fig. 530

Place t!u fJ;,orteur

–….

Creusot !il

…. …© Levier ûU/,POrt

Place uverseur /.~

P/;;ce “du 2:,oorteur

Fig. 53i

ouvrier, de 1 m. 20 de longueur environ. Les

creusets de 50 kilos ont environ 21.i centimètres

de diamètre, 23 centimètres de profondeur

· ceux de 100 kilos: 25 centimètres de

diamètre et 28 de profondeur. Les premiers

sont portés au moyen de « ciseaux » de 2 m. 40

de longueur, par 3 hommes; les seconds au

moyen de ciseaux de 2 m. 90, par 5 hommes.

Les ciseaux en fer rond de 25 a 35 min affectent

la forme de fourches à l’une de leurs extrémités

pour permettre le versage (fig. 531).

Les grands creusets, le plus souvent soulevés

et transportés à l’aide de grues ou de ponts

roulants, sont généralement en tôle de fer, de

5 à 8 mm. même jusqu’à 10 et 15 mm pour ceux

très souvent utilisés et qui souffrent beaucoup

lorsqu’on les frappe pour extraire le métal

restant. Les rivets, fraisés à l’intérieur, doivent

être assez libres pour permettre le dégagement

des gaz de l’enduit. Des !rous de 10 mm sont

souvent ménagés à cet effet dans le fond du

creuset.

La forme de ces poches doit être é.vasée d’~n-

-viron 1110 pour permettre de retirer facilement

l’enduit inutilisable, et le fond doit être

plat pour offrir une base solide à la stabilité

du creuset. La hauteur doit être sensiblement

égale au diamètre et est limitée par la hauteur

du trou de coulée. Voici quelques dimensions

de grands creusets:

Pour une capacité de 1000 kilos, diamètre

moyen 63 cm, h~uteur 70 cm. ;

Pour une capacité de 1500 kilos, diamètre

moyen 75 cm, hauteur 75 cm ;

Pour une capacité de 3000 kilos, diamètre

moyen 85 cm, hauteur 85 cm ;

Pour une capacité de 6.000 kilos, diamètre

moyen 110 cni, hauteur 110 cm.

Les très grands creusets sont munis d’un dispositif

de renv.ersement avec roues et vis sans

fin.

133. GRUES DE FONDERIE. – Les grues

constituent un des outils les plus importants du

maténiel de fonderie, et on r.e.oonnaît une fon:

derie bien équipée à l’importance et au choix

de ses 1en~ins de manutention et de transport.

La fonderie nécessite en effet un grand nombre

de manoeuvres de forces: soulèvement, renversement

des châssis, transport des châssis du

hall de moulage aux étuves et des étuves aux

halls de coulée, transport des creusets du cubilot

au moule. Certains de ces transports s’effectuent

à l’aide de wagonnets plate-forme, rou

Mots-clés : Fonderie

Tests & Jeux éducatifs en ligne tests & Jeux éducatifs gratuits en ligne

Tests & Jeux éducatifs en ligne tests & Jeux éducatifs gratuits en ligne