VU, au chapitre de la Chaleur (Tor.rn I), que les

<lifférents corps diminuent de volume en per<

lant de la chaleur. Comme la fonte est coulée à

1050° environ, elle se trouve solidifiée à une

température voisine de celle-ci. Lors de la solidification

même, par un phénomène analogue à

celui de l’eau qui se prend en glace, la fonte augmente

légèrement de volume et presse sur. les

parois du moule dont elle épouse parfaitement

les contours; à partir de ce moment, la fonte,

désormais solide, va se refroidir et passer lentement

à la température du milieu extérieur. Elle

diminuera donc de volume d’une quantité égale

à celle dont se serait dilatée une barre du même

métal, portée de la température de l’air ambiant

à celle voisine de la fusion.

L’ouvrier chargé de faire le modèle doit tenir

compte de ce retrait, et établir le modèle

avec des cotes spéciales, de façon qu’il soit

plus grand que la pièce à obtenir. La diminution

de la fonte est d’environ 7 à 10 millimètres

par mètre. Par conséquent, si la piècr

doit mesurer un mètre de longueur, le modèlr

devra avoir 1 mètre 010 de long. Cette longueur

est souvent donnée immédiatement par des

mètres _spéciaux, divisés comme les mètres ordinaires

en cent et 1000 parties égales, mais

qui ont 1 mètre 010 de longueur totale. Lorsaue

le modèle devra servir à mouler, non pas

directement la pière. mais un modèle en métnl,

le premier modèle, touiours en bois, devra

être à do11ble retrait, c’est-à-dire que pour un

mètre, il faudra compter 1 mè’tre 020 environ.

Disons de suite, pour n!avoir pas à revenir

sur les questions de nréparation du modèle, qui

sont les mêmes. quel que soit le métal à couler,

que le retrait

de l’acier est de 16 à 19 mm. par mètre;

du bronze, 11 à 15 mm. par mètre;

de l’aluminium, 16 à 17 mm. par mètre.

Par conséquent. on <levra tenir compte de ces

chiffres dans l’établissement du modèle, dont

les dimensions seront ainsi légèrement variables,

selon le métal dont devra êti-e constituée

la nièce à obtenir.

Un grand nombre de modèles ne peuvent êtrP

retirés <l’une seule nièce hors du sable, on les

divise alors en parties démontables. Cette répartition

en plusieurs pièces doit êlre établie

en tenant compte de la facilité avec laquelle

on peut retirer du moulage les différentes par-

K

K

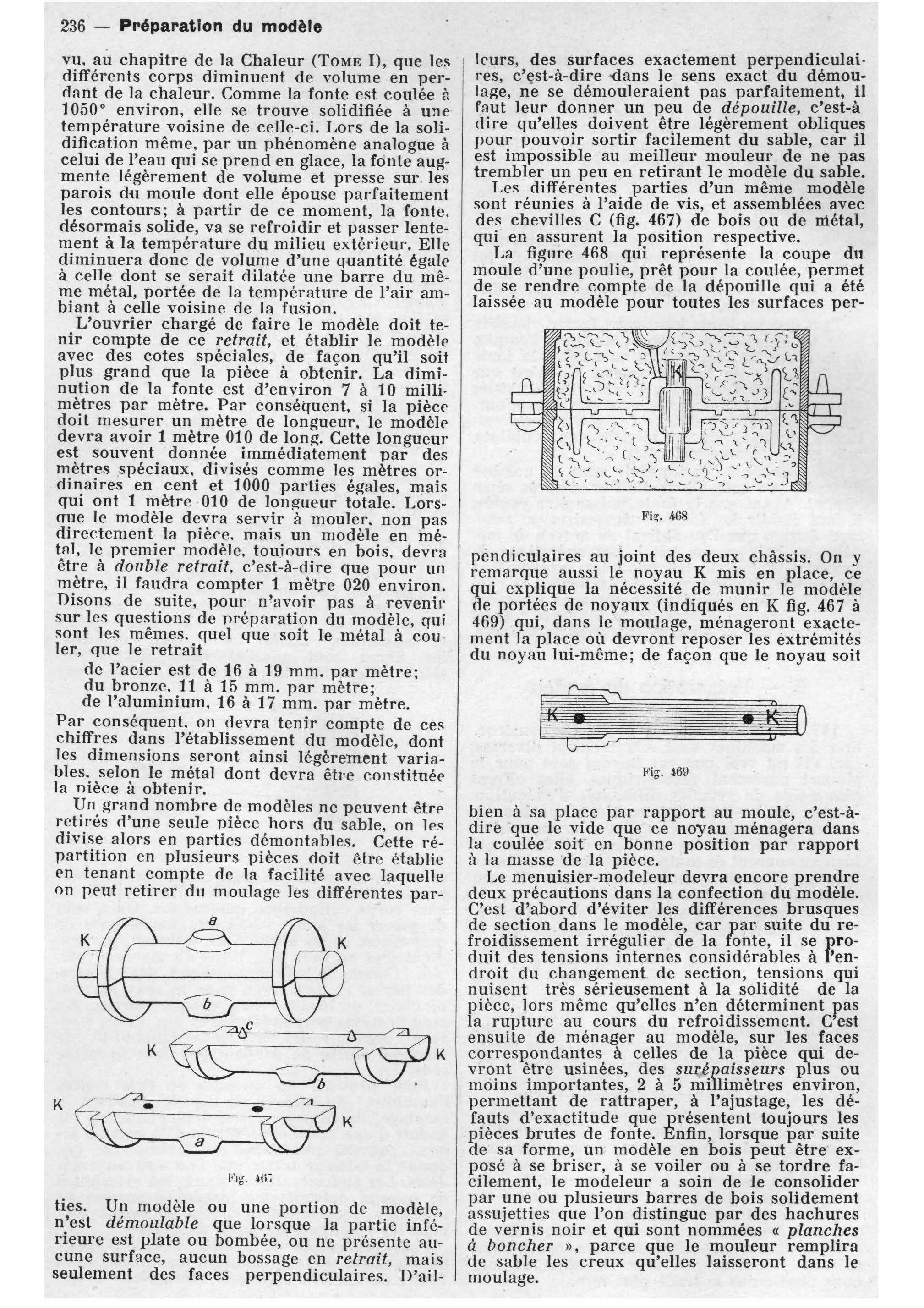

tics. Un modèle ou une portion de modèle,

n’est démoulable que lorsque la partie inférieure

est plate ou bombée, ou ne présente aucune

surface, aucun bossage en retrait, mais

seulement des faces perpendiculaires. D’aillrurs,

des surfaces exactement perpendiculaires,

c’çst-à-dire -dans le sens exact du démou-

1 age ne se démouleraient pas parfaitement, il

fout’ leur donner un peu de dépouille, c’est-à

<lire qu’elles doivent être légèrement obliques

pour pouvoir sortir facilement du sable, car il

est impossible au meilleur mouleur de ne pas

trembler un peu en retirant le modèle du sable.

Les différentes parties d’un même modèle

sont réunies à l’aide de vis, et assemblées avec

des chevilles C (fig. 467) de bois ou de métal,

qui en assurent la position respective.

La figure 468 qui représente la coupe du

moule d’une poulie, prêt pour la coulée, permet

de se rendre compte de la dépouille qui a été

laissée au modèle pour toutes les surfaces per-

Fi ~ . 468

pendiculaires au joint des deux châssis. On y

remarque aussi le noyau K mis en place, ce

qui explique la nécessité de munir le modèle

de portées de noyaux (indiqués en K fig. 467 à

469) qui, dans le moulage, ménageront exactement

la place où devront reposer les extrémités

du noyau lui-même; de façon que le noyau soit

• H o

Fig. 46V

bien à sa place par rapport au moule, c’est-àdirè

que le vide que ce noyau ménagera dans

la coulée soir en bonne position par rapport

à la masse ·de la pièce.

Le menuisier-modeleur devra encore prendre

deux précautions dans la confection du modèle.

C’est d’abord d’éviter les différences brusques

de section dans le modèle, car par suite du refroidissement

irrégulier de la fonte, il se f.roduit

des tensions internes considérables à ‘endroit

du changement de section, tensions qui

nuisent très sérieusement à la solidité de la

pièce lors même qu’elles n’en déterminent r,as

la ruiJture au cours du refroidissement. C est

ensuite de ménager au modèle, sur les faces

correspondantes à celles de la pièce qui devront

~tre usinées, de~ sur~pq.is~eurs plu~ ou

moins importantes, 2 a 5 milhmetres environ,

permettant de rattraper, à l’ajustage, les défauts

d’exactitude que présentent toujours ~es

pièces brutes de fonte. Enfin, lorsque par smte

de sa forme, un modèle en bois peut être exposé

à se briser, à se voile~ ou à se tordr~ facilement,

le modeleur a som de le consohder

par une ou plusieurs barres de bois solidement

assujetties que l’on distingue par des hachures

de vernis noir et qui sont nommées « planches

à bon cher n, parce que le mouleur remplira

de sable les creux qu’elles laisseront dans le

moulage.

Mots-clés : Fonderie

Tests & Jeux éducatifs en ligne tests & Jeux éducatifs gratuits en ligne

Tests & Jeux éducatifs en ligne tests & Jeux éducatifs gratuits en ligne