doit être rempli le dernier, afin que cet air

ne reste pas dans le moule et que celui-ci soit

bien entierement rempli de fonte. Les « montées

» dont nous indiquons le rôle ci-dessous

servent également de trous d’air et suffisent

dans la plupart des cas.

Ces montées, ou entonnoirs d’alimentation,

ont pour but principal d’assurer la compacité

de la fonte. Elles doivent être de dimensions

suffisantes pour rester liquides tandis que la

fonte se solidifie dans le moule, par conséquent

elles doivent être sensiblement cylindriques

J?OUr ne pas présenter, par une forme trop

evasée, de grandes surfaces au refroidissement.

Lors de la contraction de la fonte encore liquide,

ces entonnoirs d’alimentation fourniront

de la fonte à la masse qui se trouve en

dessous, dans le moule et on aura soin, tandis

qu’Gn refroidira avec de l’eau le trou de coulée

d les évents, de maintenir pleins de fonte

liquide ·ces « montées », pour assurer l’alimentation

de la fonte. On aura même soin,

quand il s’agit d’obtenir des fontes très cou1-

pactes, d’enfoncer à plusieurs reprises, d’un

mouvement de va-et-vient, que les fondeurs

r1ppellent pompage, une baguette d’acier par

les entonnoirs, jusqu’au coeur du moule, de

façon à bien assurer le départ de l’air, qui

pourrait rester dans la fonte et créer des soufJlures.

D’ailleurs, le moyen le plus efficace d’éviter

les s::mfflures et d’avoir de la fonte compacte,

est que l’air du moule el lies noyaux surtout

puisse se dégager facilement. Nous avons insisté

en parlant du choix du sable de fonderie,

sur la necessité d’employer du sable qui vente

bien, et nous avons dit en parlant de la fabrication

des noyaux quelles précautions: trou

central, paille tressée, etc., étaient indispensables

à prendre pour assurer le complet dégagement

du gaz. Et dans tous ces efforts pour

éliminer l’air, il ne faut pas oublier que l’air

du noyau, ainsi que celui contenu dans le sable’

du moule, se trouvant chauffé par le fer liquide

augmente environ 5 fois de volume et qu’il

faut assurer son départ en conséquence. Aussi

doit-on surmonter les noyaux vertica::A de canaux

permettant à l’air de se dégager a travers

le châssis supérieur, et on entoure l’orifice

supérieur de ces canaux d’une couronne d’argile

pour en éviter l’obtilration au moment de

fa coulée. Quand il s’agit de moules placés dans

des fosses, on ·conduit l’air vers le bas, dans

des canaux de grande section correspondant

avec des tuyaux de dégagement enterrés.

· C – La Coulée

130. APPAREILS DE FUSION. – Les appareils,

dont on se sert pour effectuer la fusion·

de la fonte, sont de trois types très différents:

le creuset, le cubilot, et le four à réverbère.

Les creusets sont assez peu employés dans

la fusion de la fonte. Nous les retrouverons en

traitant de l’acier coulé. Ils ne peuvent servir

gue pour la fusion de fontes speciales d~ qualité

exceptionnelle, leur rendement étant très

peu économique, car ils exigent environ 80 à

100 Kg de coke par tonne de fonte.

Cubllots. – La fusion est surtout faite actuellement

au cubilot ou four à manche, appelé

aussi parfois four à cuve.

On y place des charges successives de coke

et de fonte de fer de façon à constituer des couches

alternées de fonte et de combustible.

La fonte employée est de la fonte de 1′” fusion,

livrée en gueuses par les hauts fourneaux

et contenant l:’nviron 3 à 3’h %de carbone,

‘h à 2% de silicium, 1,2 % de manganèse, et

1 1,2 % de phosphore.

Le coke et la fonte en gueuses sont mis da=1s

le fourneau par charges à raison de l kg de

coke pour 15 à 20 kg de fonte, c’est-à-dire que,

suivant le diamètre du four, les charges seront

de 20 à 30 kg de coke contre 300 à 400 kg de

fonte brute, auxquels il y a lieu d’a.;outer 10 à

20 kg de carbonate de chaux destiné à obtenir

des scories fiuides et facilement éliminables.

On a remplacé récemment le calcaire, dénommé

casli11e en fonderie, par du spath fluor,

qui épure davantage le fer de toutes les scories,

mais qui présente l’inconvénient de coûter

beaucoup plus cher.

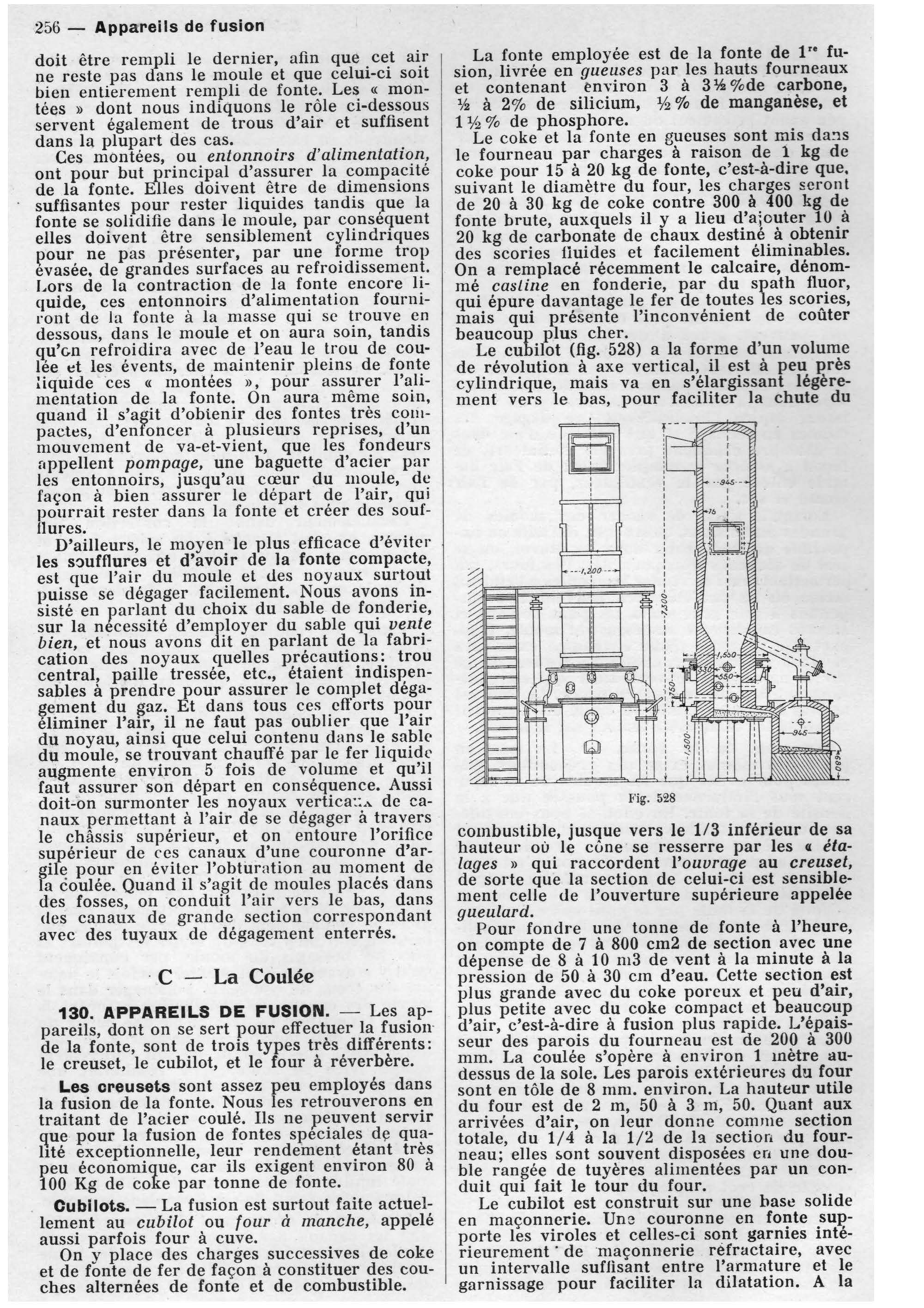

Le cubilot (fig. 528) a la forme d’un volume

de révolution à axe vertical, il est à peu près

cylindrique, mais va en s’élargissant légèrement

vers le bas, pour faciliter la chute du

Fig. 528

1

r

r

r : ··.945–

1

1

r

” r

~rn:: … 1 ~

•—1,- –

r

combustible, jusque vers le 1/3 inférieur de sa

hauteur où le cône se resserre par les • étalages

» qui raccordent l’ouvrage au creuset,

de sorte que la section de celui-ci est sensiblement

celle ùe l’ouverture supérieure appelée

gueulard.

Pour fondre une tonne de fonte à l’heure,

on compte de 7 à 800 cm2 de section avec une

dépense de 8 à 10 m3 de vent à la minute à la

pression de 50 à 30 cm d’eau. Cette section est

plus grande avec du coke poreux et peu d’air,

plus petite avec du coke compact et beaucoup

d’air, c’est-à-dire à fusion plus rapide. L’épaisseur

des parois du fourneau est de 200 à 300

mm. La coulée s’opère à environ 1 mètre audessus

de la sole. Les parois extérieures du four

sont en tôle de 8 mm. environ. La hauteur utile

du four est de 2 m, 50 à 3 m, 50. Quant aux

arrivées d’air, on leur donne comme section

totale, du 1/4 à la 1/2 de h section du fourneau;

elles &ont souvent disposées en une double

rangée de tuyères alimentées par un conduit

qui fait le tour du four.

Le cubilot est construit sur une basti solide

en maçonnerie. Uni! couronne en fonte supporte

les viroles et celles-ci sont garnies intérieurement

· de ·maçonnerie réfractaire, avec

un intervalle suffisant entre l’armature et le

garnissage pour faciliter la dilatation. A la

Mots-clés : Fonderie

Tests & Jeux éducatifs en ligne tests & Jeux éducatifs gratuits en ligne

Tests & Jeux éducatifs en ligne tests & Jeux éducatifs gratuits en ligne